Da besonders häufig falsche Batterien in Voyagern verbaut werden hier eine Anleitung für das Auswählen und Einbauen einer passenden Batterie.

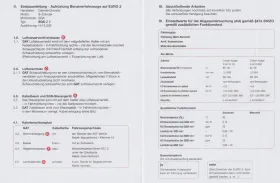

Die Daten zur Batterie sind auch im Service-Blatt zu finden (Link zum Wiki).

Benötigte Werkzeuge:

- 1/2 Zoll Knarre mit langer Verlängerung und 13er Nuss (oder vergleichbares Werkzeug)

- (ggfs. Drehmomentschlüssel für 14nM)

- Maulschlüssel/Ringschlüssel Schlüsselweite 13

- ggfs. Rostlöser

Häufige Fehler:

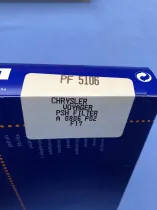

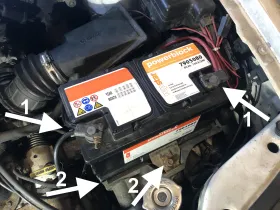

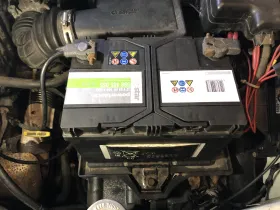

Fehler 1: Falsche Polposition

Eine für den Voyager passende Batterie hat Polschaltung 1 ("Pluspol links").

Da Batterien mit Polschaltung 0 ("Pluspol rechts") deutlich häufiger anzutreffen sind als Polschaltung 1 ("Pluspol links"), wird oft eine falsche Batterie eingebaut.

Das hat zur Folge dass insbesondere das Massekabel stark unter Spannung steht und die Halter der Kabel bei der Installation der Batterie oft abgerissen werden, da die Kabel sonst zu kurz wären.

Fehler 2: Falsche Länge

Ist die Batterie zu lang rastet sie nicht in den Batterieträger ein. Die Sicherungsschraube kann auch nicht tief genug verschraubt werden und ist weniger fest.

Das kann dazu führen dass die Batterie im Falle eines Unfalls zu einem fliegenden Brocken wird, nicht ganz ungefährlich.

Über längere Zeit kann auch der Batterieträger brechen, in dem Falle wäre die Batterie lose und würde sich bewegen können.

Die richtige Batterie:

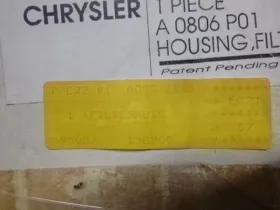

Daten zur Batterie:

(H x B x L) maximal: 190mm x 175mm x 295mm

Angabe Kaltstartleistung nach DIN-Norm: 420 Ampere

Angabe Kaltstartleistung nach EN-Norm: 670 Ampere

Polschaltung: 1 ("Pluspol links")

Zu den Abmessungen sei gesagt, dass ich keine Batterie mit 295mm Länge und 175mm Breite finden konnte.

Batterien mit 175mm Breite haben meist eine Länge von 278mm.

Die angegebene Kaltstartleistung ist die Empfehlung von Chrysler. Eine Batterie mit 550 Ampere (EN) hat sich in der Praxis auch bewährt.

Mit diesen Werten lässt sich im Internet oder beim örtlichen Teilehändler eine passende Batterie auswählen.

Je nach Datenbank des Händlers kann eine Auswahl der Batterie über HSN/TSN oder Fahrgestellnummer zu falschen Ergebnissen führen, Polschaltung und Maße sollten deswegen unbedingt kontrolliert werden.

Normalerweise wird, sofern keine Rückgabe der Altbatterie erfolgt, eine "Umweltgebühr" von Händern erhoben. Es kann also sinnvoll sein die Altbatterie vorher auszubauen und mitzubringen.

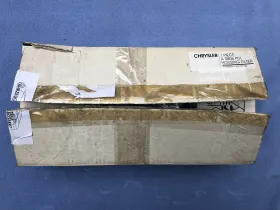

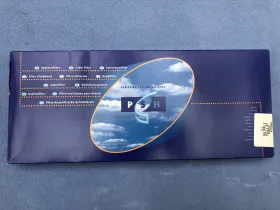

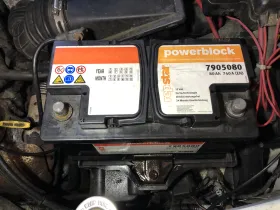

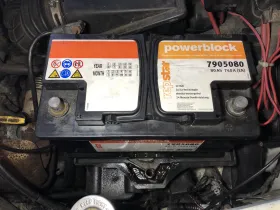

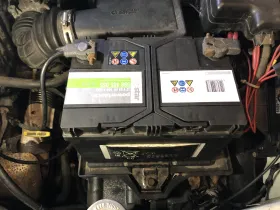

Beispiele passender Batterien:

- Varta Blue Dynamic E12 (574 013 068)

- Bosch S4 009 (0092S40090)

- Energizer Plus (568 405 055) (nur 550A Kaltstartleistung nach EN-Norm)

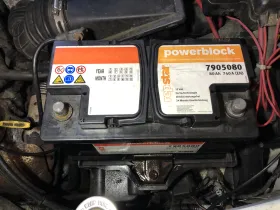

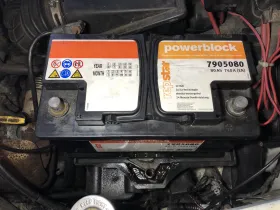

- repStar powerblock (152.17.16) (Eigenmarke von WM, umgelabelte Energizer / nur 550A Kaltstartleistung nach EN-Norm)

- BSA B57741 (77Ah 12V 680A/EN)

Tauschen der Batterie:

Schritt 1:

Öffnen der Motorhaube

Schritt 2:

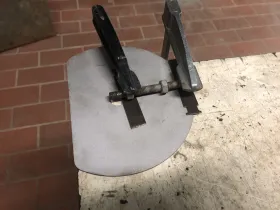

Mit Ratsche und Verlängerung sowie 13er Nuss testen ob sich die Befestigungschraube lösen lässt, oder ob sie festgerostet ist.

Lässt sich die Schraube lösen, bleibt sie jetzt erstmal noch drin.

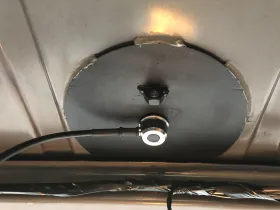

Lässt sich die Schraube nur ein Stück drehen und sitzt dann fest, ist die Schraube in der Blechmutter fest gerostet.

Hier unbedingt großzügig Rostlöser und Geduld verwenden, die Blechmutter sollte auch von unten mit Rostlöser eingesprüht werden.

Sollte die Blechmutter reißen, lässt sich die Schraube nicht mehr herausdrehen und man hat ganz besonders viel Spaß das ganze Geraffel von unten auszubauen, oder die Blechmutter mit einer kräftigen Zange zu halten und von oben die Schraube zu lösen.

Schritt 3:

Entfernen der Batterie-Pole mit dem 13er Schlüssel.

Zuerst den Minuspol, dann den Pluspol.

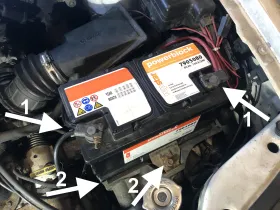

Schritt 4:

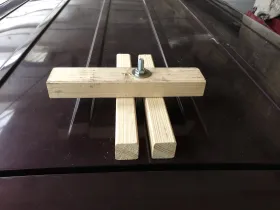

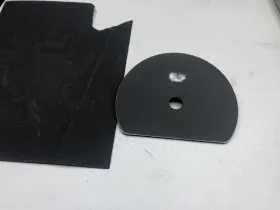

Entfernen der Befestigungsschraube und dem Halter.

Schritt 5:

Entfernen der alten Batterie.

Batterieträger nach Bedarf reinigen.

Neue Batterie einsetzen.

Batterie hinten an den Batterieträger schieben, fixieren der Batterie mit Halter und Schraube (14nM).

Erst den Pluspol verbinden, dann den Minuspol.

Motorhaube schließen, Fertig

![]()